Pleuel (auch Pleuelstangen oder Schubstangen genannt) gehören zu den wichtigsten Bauteilen im Motor und zu den wichtigsten Elementen im Motortuning.

Sie sitzen zwischen Kolben und Kurbelwelle und übersetzen die lineare Auf- und Ab-Bewegung der Kolben in die Rotationsbewegung der Kurbelwelle.

Dabei wirken hohe Kräfte auf die Pleuel: extreme Hitze, Druckkräfte, Zugkräfte und Seitenkräfte.

Dementsprechend müssen sie sehr viel aushalten.

Für den Einsatz im Leistungstuning bzw. Motortuning sind Serienpleuel nicht geeignet, da sie unter der starken Belastung reißen können.

Um also einem Motorschaden aufgrund eines gerissenen Pleuels vorzubeugen, gibt es High-Performance-Pleuel, welche aus stärkeren Materialien und mit einem anderen Querschnitt hergestellt sind als Serienpleuel.

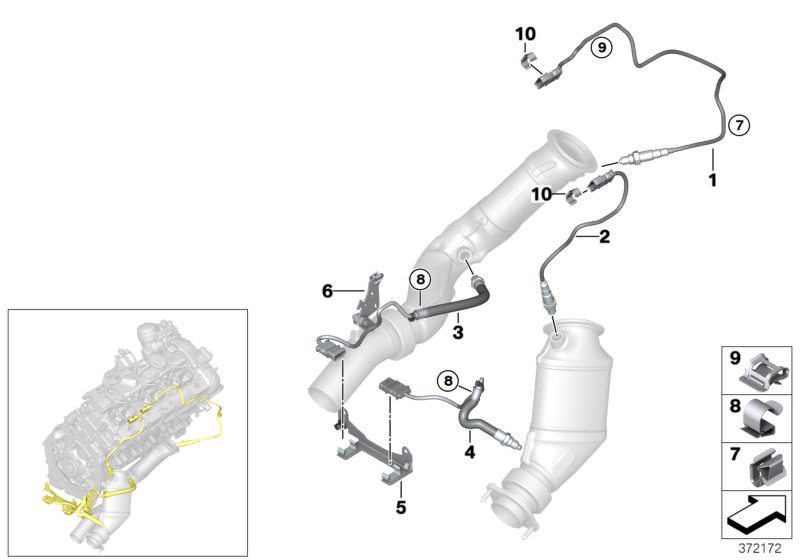

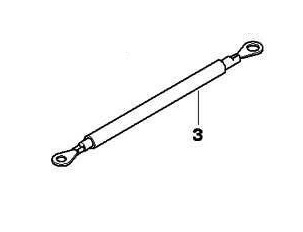

Aufbau eines Pleuels:

1. Pleuelkopf (kleines Pleuelauge):

Dieser besteht aus dem kleinen Pleuelauge und der Pleuelbuchse. Er wird direkt am Kolbenbolzen montiert und nimmt somit die Linearbewegung des Kolbens auf. Die Pleuellagerbuchse besteht üblicherweise aus Bronze.

2. Pleuelschaft:

Dieser verbindet den Pleuelkopf und den Pleuelfuß miteinander. Der Pleuelschaft selbst kann über unterschiedliche Querschnitte verfügen, die die jeweilige Pleuelart bezeichnen:

H-Schaft

Diese gleichen im Querschnitt einem großen „H“, was ihnen auch diesen Namen verschafft hat. Sie sind für Motoren mit viel PS bei geringer Drehzahl ausgelegt. Das sind meist aufgeladene Motoren mit Turbolader oder Kompressor. Sie sind bestens geeignet, um dem Druck durch die Kompression standzuhalten.

I-Schaft

Diese haben ihren Namen erhalten, da der Schaft einem großen „I“ gleicht, wenn man ihn durchschneidet. Sie sind die gebräuchlichsten Pleuelstangen und werden auch oft in Serienmotoren verwendet. Sie halten in Serienmotoren meist mehr aus, als sie eigentlich müssten.

Als High-Performance-Pleuel halten sie je nach Hersteller auch gerne bis zu 1000 PS stand.

X-Schaft

Diese sind die neueste Entwicklung der Pleuel-Hersteller. Sie sind eine Art Hybrid zwischen I-Schaft und H-Schaft und vereinen die besten Eigenschaften dieser beiden Varianten. Sie verfügen über einen großen Querschnitt und verteilen die Spannungsbelastung somit optimal auf dem ganzen Pleuel. Sie sind perfekt für den Rennsport, dank der hohen Steifigkeit und Rissfestigkeit bei geringstem Gewicht.

3. Pleuelfuß (großes Pleuelauge):

Der Pleuelfuß sitzt an der Kurbelwelle und das Loch im Pleuelfuß wird als großes Pleuelauge bezeichnet.

Das große Pleuelauge ist auf dem Kurbelzapfen mit einem Gleitlager gelagert und für die Montage auf der Kurbelwelle geteilt. Bei der Teilung gibt es zwei unterschiedliche Varianten: gerade und schräg geteilte Pleuel.

Um die Kolben optimal schmieren zu können, wird meist ein Ölkanal durch die Pleuelstange gebohrt.

Es gibt zwei verschiedene Trennverfahren der Pleuel am großen Pleuelauge:

Gefräste oder geschliffene Trennflächen:

Ein häufig genutztes Verfahren zur Erstellung der Pleuellagerdeckel ist das Trennen oder Sägen. Das große Pleuelauge wird auseinander gesägt, anschließend werden die Trennflächen gefräst und gegebenenfalls geschliffen.

Die Pleuellagerdeckel werden bei ebenen Trennflächen über Passschrauben oder -stifte fixiert. Gezahnte Trennflächen müssen dank der Verzahnung nicht zusätzlich fixiert werden.

Gecrackte Trennflächen:

Gecrackte Pleuel werden zunächst einteilig hergestellt, dann mit Bruchkerben (Sinterpleuel) oder mit einer Laserkerbe (Stahlpleuel) versehen und anschließend gezielt an dieser Sollbruchstelle in zwei Teile gebrochen (gecrackt). Beide Teile werden bei der Pleuelmontage verschraubt.

Die Bruchflächen passen exakt zusammen und Pleuel und Pleueldeckel können bei der Montage auf dem Hubzapfen der Kurbelwelle verschraubt werden. Am montierten Pleuel ist die Trennfuge fast nicht mehr sichtbar. Aufgrund der individuellen Bruchgeometrie gehören beide Teile eines Pleuels zusammen und sind nicht einzeln austauschbar. Bruchgetrennte Pleuel bieten hinsichtlich Festigkeit, Fertigungsgenauigkeit sowie der Herstellungskosten Vorteile. Es ist ein exakter Sitz gewährleistet und die Kraftübertragung erfolgt besser als bei zwei getrennt hergestellten Bauteilen. Allerdings führt die Präzision der Bruchpassung bis auf feinstruktureller Ebene dazu, dass wiederholtes Zerlegen die kaum in der Tiefe zu reinigenden Bruchflächen verschmutzt und so die Passung ungenau wird.

Fertigung eines Pleuels:

Großserienpleuel werden geschmiedet oder gesintert.

Schmiedepleuel weisen gegenüber Sinterpleueln ein besseres Verhältnis von Festigkeit zu Gewicht bei niedrigeren Kosten auf, jedoch ist die Gesenk-Herstellung sehr teuer und lohnt sich nur bei großen Serien. Bei Großmotoren werden die Pleuel geschmiedet oder gegossen. Bei Kleinserien werden die Pleuel spanend aus Metallstücken hergestellt.

Da sie einerseits sehr leicht und andererseits sehr fest sein müssen, werden Pleuel heute aus C70-Stählen oder mikrolegierten Stählen und Sintermetallen hergestellt. Hochwertiges Aluminium eignet sich ebenfalls besonders für die Fertigung. Pleuel aus Aluminium sind sehr leicht und stabil, allerdings weisen Stahlpleuel eine deutlich längere Haltbarkeit auf.

Im Sportmotorenbereich werden spezielle Vergütungsstähle oder wegen des geringeren Gewichtes auch Titanlegierungen eingesetzt. Titan wird jedoch eher selten verwendet. Weiterhin verwendet werden auch noch Pleuel aus Gusseisen.

Die Pleuellänge ist der Abstand der Pleuelaugenmitten.